一、硬件升级:夯实高效加工的物理基础

1、冷却系统优化:以流动水冷破解热加工瓶颈

在数控钻床的高强度作业中,热量如同隐藏在暗处的 “效率杀手”,悄无声息地侵蚀着加工精度与刀具寿命。传统的冷却方式就像一潭死水,难以应对高速钻孔时产生的大量热量。而济南燎原数控的环保水冷专利技术(公开号 CN 119819960 A),宛如一阵及时雨,为热加工瓶颈带来了全新的解决思路。

该技术利用齿轮电机驱动转动壳,让冷却容器内的水像被一双无形的手搅动起来,形成 “边缘上拨 - 内侧汇聚” 的循环流动状态 。想象一下,钻头在工作时,就像在一条奔腾的河流中穿梭,加工区域完全浸没在流动冷却液里,迅速带走热量。这种动态冷却方式相比传统静态水冷,降温效果立竿见影,可降低钻头温度 30%-40%。高温导致的刀具磨损和工件变形问题得到了有效遏制,实测加工效率提升 15%-20% 。特别是在加工不锈钢、钛合金等难加工材料时,连续钻孔作业不再是难题,加工精度和效率都得到了极大保障。

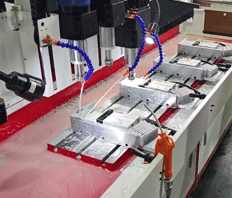

2、夹具创新:高精度夹持杜绝加工 “隐性损耗”

如果把数控钻床比作一位技艺精湛的工匠,那么夹具就是他的得力助手。一个好的夹具,不仅能稳稳地固定工件,还能为高效加工保驾护航。启东远华机械的数控钻床夹具专利(授权公告号 CN 222710884 U),无疑是夹具领域的一次重大创新。

这款夹具采用伺服电缸驱动压持板,通过定位板实现工件的自适应夹持,就像为工件量身定制了一个 “安全座椅”。下料槽设计更是巧妙,将工件装卸时间缩短 40%,大大提高了加工的连贯性。伺服系统的精确压力控制堪称一绝,将工件晃动幅度控制在 0.02mm 以内,避免因定位偏差导致的重复加工和废品率升高。在批量加工时,单工件平均加工时间减少 12%,良品率提升至 99.2%,真正做到了提质增效。

二、工艺优化:用数字化手段重构加工逻辑

1、编程策略升级:从手工计算到智能代码生成

在数控钻床的加工世界里,编程策略就如同工匠的技艺秘籍,决定着加工的效率与质量。传统的手工编程方式,就像一位工匠在黑暗中摸索,需要手动计算复杂的坐标,不仅耗时费力,还容易出错。而如今,随着 CAD/CAM 软件的兴起,这一局面得到了彻底改变。

CAD/CAM 软件就像是一位拥有超能力的助手,能够直接读取工件图纸,自动生成包含刀具路径、切削参数的 G 代码。这一过程就像是魔法一般,让编程变得轻松简单。以管板类工件加工为例,通过宏程序的巧妙运用,可以实现孔群的矩阵式加工。配合自动避让障碍物算法,就像给钻床装上了一双 “智慧的眼睛”,能够自动避开障碍物,减少空切路径 30% 以上 。某阀门制造企业在引入这一技术后,复杂工件的编程时间从 4 小时大幅缩短至 30 分钟,机床空转率也下降了 25%,生产效率得到了显著提升。

2、切削参数精准匹配:构建材料 - 刀具参数数据库

切削参数的选择,是数控钻床加工中的另一个关键环节。不同的工件材料和刀具类型,需要匹配不同的切削参数,才能达到最佳的加工效果。为了实现这一目标,建立一个涵盖多种材料和刀具的切削参数库是非常必要的。

这个参数库就像是一本 “加工宝典”,里面包含了碳钢、铝合金、复合材料等不同材质的切削参数,根据工件硬度(HRC 15 - 60)、刀具类型(高速钢 / 硬质合金 / PCD)动态调整主轴转速(500 - 8000r/min)和进给速度(0.05 - 1.5mm/r) 。以铝合金加工为例,将进给速度从传统经验值 0.8mm/r 提升至 1.2mm/r,同时保持切削深度 0.5mm 不变,单孔加工时间缩短 20%,且表面粗糙度 Ra 值从 3.2μm 控制在 1.6μm 以内 。通过精准匹配切削参数,不仅提高了加工效率,还提升了加工质量,实现了高效与优质的双赢。

三、设备维护:消除效率损耗的 “隐形杀手”

1、传动系统预防性维护:建立三级检测机制

传动系统,作为数控钻床的 “动力纽带”,就像汽车的传动轴,将电机的动力精准地传递给各个运动部件。一旦它出现故障,就像汽车传动轴断裂一样,整个设备都会陷入瘫痪。为了避免这种情况的发生,建立一套科学的预防性维护机制至关重要。

这套机制可以实施 “日常巡检 - 周度润滑 - 月度拆解” 的维护体系。每日清晨,操作人员就像医生查房一样,手持振动检测仪,对齿轮箱的振动值进行监测。正常情况下,振动值应被严格控制在≤1.5mm/s 的阈值内,一旦超出,就如同人体发烧一般,预示着设备可能存在隐患。每周,维护人员会像给爱车更换机油一样,对滚珠丝杠进行油脂更换,选用的高温锂基脂,能够在 - 20℃~150℃的宽温度范围内保持良好的润滑性能 。每月,技术人员会对轴承进行拆解检测,就像钟表匠拆解精密钟表一样,检查轴承游隙,确保其径向游隙≤0.01mm。某汽车配件厂在采用了这套维护机制后,传动系统故障导致的停机时间大幅减少了 70%,设备综合利用率从 75% 提升至 89%,就像一辆原本三天两头抛锚的汽车,经过精心保养后,变得更加可靠耐用。

2、电气系统状态监控:构建实时预警模型

电气系统,堪称数控钻床的 “神经网络”,它控制着电机的运转、信号的传输,一旦出现故障,就像人体神经系统紊乱一样,设备将陷入混乱。为了确保电气系统的稳定运行,利用 PLC 系统构建实时预警模型是关键。

这个预警模型就像一个 24 小时不间断的智能监控员,通过 PLC 系统实时采集电机电流、电压、温度等关键参数。正常情况下,电机电流应在额定电流 ±10% 的范围内波动,电压保持在 380V±5%,温度≤75℃。一旦任一指标连续 3 次超限,就像触发了警报器一样,系统会立即发出声光报警,并自动降速,以避免故障的进一步恶化。某工程机械企业通过这一系统,提前发现了电机轴承缺油故障,就像提前发现了汽车发动机即将缺油一样,及时采取措施,避免了因电机烧毁导致的 8 小时停机事故,年节约维修成本 30 余万元,有效保障了生产的连续性。

四、人机协同:打造 “会思考” 的操作体系

1、标准化操作 SOP:建立可视化作业指南

在数控钻床的操作中,规范的操作流程就像交通规则一样,是确保高效、安全运行的关键。建立一套标准化操作程序(SOP),并将其转化为可视化作业指南,是实现人机协同的第一步。

这份指南就像是一本 “操作宝典”,涵盖了开机校验、对刀流程、故障处理等关键环节。开机校验时,操作人员需要对机床进行 3 项几何精度检查,就像飞行员起飞前检查飞机仪表一样,确保机床处于最佳状态。对刀流程中,详细介绍了 2 种对刀仪的使用规范,帮助操作人员快速、准确地完成对刀操作 。遇到故障时,10 类常见报警代码的解决方案就像 “急救手册”,指导操作人员迅速排除故障。

为了让这份指南更加直观、易懂,将其制作成图文并茂的电子手册,通过机床操作屏实时调用。某航空航天加工厂在实施这一措施后,新员工培训周期从 4 周大幅缩短至 2 周,就像给新员工配备了一位随时在线的导师,快速掌握操作技能。因操作不当导致的加工错误也下降了 60%,有效提高了生产效率和产品质量。

2、数据化绩效看板:构建效率提升闭环

如果说标准化操作 SOP 是数控钻床操作的 “说明书”,那么数据化绩效看板就是生产效率的 “仪表盘”。在车间部署智能看板系统,就像在汽车驾驶舱安装了一块多功能显示屏,能够实时显示机床的关键指标,为操作人员提供决策依据。

这块看板实时展示机床 OEE(设备综合效率)、单班产量、废品率等 12 项核心指标 。通过颜色预警机制,就像交通信号灯一样,绿色表示设备运行良好,OEE≥85%;黄色表示需要关注,OEE 在 70%-85% 之间;红色则表示出现问题,OEE<70% 。操作人员可以根据看板上的数据,自主优化操作流程,提高生产效率。

某通用设备厂引入这一系统后,班组间形成了效率竞赛机制,就像一场激烈的赛车比赛,大家都在努力提高自己的 “车速”。三个月内,平均 OEE 从 72% 提升至 86%,人均产能提高 18%,实现了生产效率的大幅提升。

结语:从单点突破到系统进化

提高数控钻床加工效率并非单一维度的改进,而是需要硬件创新、工艺优化、设备维护、人员技能的系统协同。建议制造企业从建立 “效率诊断 - 方案定制 - 效果反馈” 的闭环管理体系入手,结合自身加工场景选择冷却系统升级、夹具改造等硬件方案,搭配编程优化、参数数据库建设等软件手段,最终实现从 “设备利用率提升” 到 “全流程价值增值” 的跨越。立即留言分享你的加工痛点,获取专属提效方案!

- 上一篇:数控钻床主要应用到哪些领域?

- 下一篇:数控钻孔机的使用寿命有多长?