在制造业和机械加工领域,数控钻床的使用越来越普遍。这些先进的机床可以实现高效、精确的钻孔作业,但它们的效率受多种因素的影响。了解这些因素并采取相应的优化措施,可以显著提高生产效率,降低成本。本文将详细探讨影响数控钻床钻孔效率的几个关键方面,并提供实用的改进建议。

一、机床的技术规格与维护

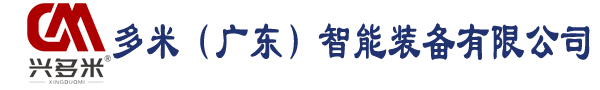

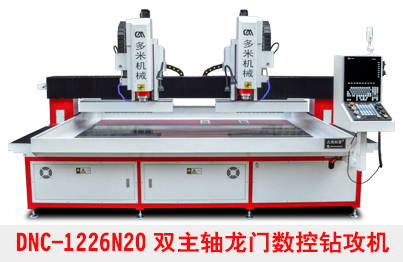

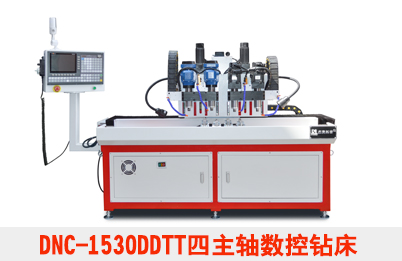

数控钻床的技术性能直接影响钻孔的效率和质量。高性能的机床通常配备有先进的驱动系统和高精度的定位技术,这可以大幅提高加工速度和精度。例如,使用伺服电机的数控钻床能够实现更快的加工速度和更高的重复定位精度。

然而,即便是最先进的机床也需要适当的维护才能保持最佳性能。定期的维护和正确的故障排除是确保机床长期稳定运行的关键。例如,定期检查和更换磨损的部件,可以避免意外停机和生产延误,从而提高整体生产效率。

二、刀具的选择与管理

选择合适的刀具是提高钻孔效率的另一个重要因素。不同的材料和钻孔需求可能需要不同类型的钻头。例如,硬质合金钻头适用于加工硬度较高的材料,而高速钢钻头则更适合加工塑性较强的金属。正确的刀具不仅可以提高加工效率,还可以延长刀具的使用寿命,减少替换次数和成本。

此外,对刀具进行有效的管理和维护也是至关重要的。使用自动化的刀具管理系统可以确保刀具始终保持最佳状态,及时更换或修磨磨损的刀具,从而避免加工质量下降和不必要的机床负担。

三、材料的性质与处理

被加工材料的物理和化学性质对钻孔效率有显著影响。例如,硬度较高的材料可能需要更慢的钻进速度和更高的刀具强度。此外,不同的材料可能对润滑和冷却剂的需求不同,适当的润滑可以减少刀具磨损、防止过热,进一步提高加工效率。

处理材料表面也能影响钻孔效果。例如,预先进行热处理或表面涂层的材料可以改变加工过程中的摩擦系数和热传导性,从而优化钻孔过程。有效的材料处理策略不仅提高钻床的钻孔效率,也有助于提高成品的整体质量。

四、操作人员的技能与经验

操作人员的技能和经验也是影响数控钻床钻孔效率的重要因素。熟练的操作人员能够更准确地设置机床参数,优化加工路径,减少加工中的错误和重复作业。此外,经验丰富的操作人员能够更有效地进行故障诊断和处理,减少机床的停机时间。

培训和持续的技能提升对于操作人员来说至关重要。通过定期的培训,操作人员不仅可以更新他们的技术知识,还可以学习到最新的机床操作和维护技巧,这对提高整个工作站的效率和产出有直接的影响。

五、编程和软件的优化

数控钻床的钻孔效率在很大程度上取决于编程和软件的优化。高效的编程可以减少机床运动的空程时间,优化加工路径,从而缩短生产周期。现代数控系统通常配备有先进的软件,可以实现自动化的编程和模拟,帮助操作人员预测和解决可能的加工问题。

利用最新的软件更新和功能扩展可以进一步提高效率。例如,一些软件能够自动调整参数以适应材料的变化,或者优化刀具路径以减少加工时间。与制造硬件一样,软件和编程的持续改进是提高生产效率和产品质量的关键。

总结上述内容,我们可以看到,数控钻床钻孔效率的优化是一个多方面的过程,涉及到机械、工艺、材料及人员等多个层面。通过综合考虑和优化这些因素,不仅能提高生产效率,还能降低成本,提升企业的竞争力。是否您的生产线已经采取了这些措施来确保效率的最大化呢?如果还没有,现在就是时候行动起来,优化您的生产流程,迎接更高效的制造未来吧!

- 上一篇:数控钻孔机床的减震装置有何妙用?

- 下一篇:数控自动钻孔攻丝机的技术革新与应用展望