多米热熔钻攻机通过无屑成型、高温软化和一体化加工等技术创新,在薄壁金属连接领域逐步取代了传统的拉铆螺母和焊接螺母。

一、工艺原理的颠覆性突破

高温软化与金属重塑

热熔钻攻机通过高速旋转(1000-4000r/min)的碳化钨钻头与金属表面摩擦,瞬间产生600-800℃高温,使局部金属软化并具备延展性324。在轴向压力作用下,软化的金属被挤压拉伸成原厚度 3-5 倍的衬套,直接在工件上形成高强度螺纹孔,无需额外螺母。

无屑加工与精度提升

整个过程无切屑产生,避免了传统钻孔的废料处理问题,同时衬套成型精度可达 0.05mm,表面平整度通过平口型钻头优化,满足高精度装配需求1520。例如,宜家小推车采用平口型钻头加工 U 型圆管,既保证了脚轮安装强度,又实现了表面光滑的美观要求。

二、效率与成本的双重碾压

工序整合与产能跃升

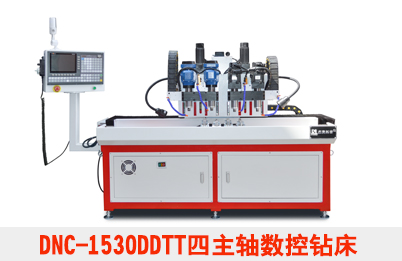

传统拉铆螺母需钻孔→安装螺母→铆接三道工序,而热熔钻攻机2-6 秒内完成钻孔、衬套成型和攻丝,效率提升 6-7 倍。 材料与维护成本的显著降低

材料成本:取消拉铆螺母(约 0.05 元 / 个)和焊接螺母的采购费用,长期规模化生产节省显著9。

维护成本:热熔钻头可返厂修磨,费用仅为新品的 1/3,且寿命长达数千次加工,远优于一次性拉铆qiang。

三、性能与适用范围的全面超越

连接强度的革命性提升

热熔钻形成的螺纹抗拉力和扭力比拉铆螺母高 30% 以上,且衬套与基材为一体成型,避免了焊接螺母的虚焊风险和应力集中问题。例如,某空调企业采用热熔钻工艺后,外壳连接的 “黄水” 问题和松动噪音彻底解决。

材料兼容性与环保优势

可加工不锈钢、铝、铜、钛合金等多种材料,厚度范围覆盖 0.8-4mm,而焊接螺母对铝、镁等活性金属需特殊工艺,拉铆螺母在小螺纹(M3-M5)场景性价比低。此外,无屑加工和低能耗(功率 1.5-3.5kW)符合现代环保要求。

四、典型应用场景的降维打击

薄壁管材与型材加工

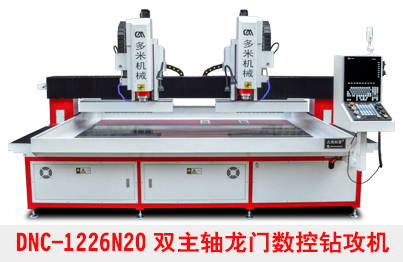

在家具、健身器材等领域,传统焊接螺母易导致管材变形,而热熔钻攻机通过多工位循环加工(如 2030DT 机型可同时处理 3 条 U 型管),实现高效无损连接。

复杂结构与隐蔽装配

对于汽车内饰、医疗器械等需单面操作的场景,热熔钻无需预留背部空间,而拉铆螺母需专用工具伸入狭窄区域,操作受限。

多米热熔钻攻机通过技术创新、效率提升和成本优化,在薄壁金属连接领域构建了全方位优势。其核心价值不仅在于替代传统工艺,更在于推动制造业向高精度、低损耗、智能化方向升级。随着设备投资回收期缩短(通常 1-2 年)和工艺标准的普及,热熔钻攻机正成为替代拉铆螺母和焊接螺母的主流选择。

- 上一篇:工业“新宠”:高速数控自动钻孔机为何C位出道?

- 下一篇:数控钻孔机保养周期指南