一、冷液管加工痛点:薄壁精度要求高,传统工艺难满足

(一)冷液管的特殊属性与加工挑战

在工业领域中,冷液管就像人体的血管一样,发挥着至关重要的作用,广泛应用于汽车冷却系统、工业反应器等场景。在汽车发动机的冷却系统里,防冻液管负责带走发动机产生的大量热量,保障发动机稳定运行,它需要承受高温高压的恶劣环境,还得具备出色的耐腐蚀性能,否则一旦出现渗漏或损坏,发动机就会面临 “中暑” 甚至 “罢工” 的风险 。在工业固定床反应器中,冷液管则肩负着精准分布冷液的重任,通过巧妙地控制冷液的流量和流向,确保反应器内的化学反应在适宜的温度下进行,实现高效生产。

这些冷液管往往有着独特的 “身材”,壁厚较薄,一般在 0.5 - 6mm 之间,这就给钻孔攻牙加工带来了极大的挑战。对钻孔攻牙的精度、表面质量及抗变形能力要求极高,需要加工者具备精湛的技艺和先进的设备。传统的加工方式,如普通钻孔,在面对这些薄壁冷液管时,就像是一个莽撞的大汉在进行精细的刺绣,很容易导致管壁开裂、变形,就像脆弱的蛋壳被不小心磕破一样。而攻牙时,螺纹精度也常常难以达标,后续还得进行繁琐的去毛刺、补焊等工序,不仅效率低下,而且产品质量也不稳定,就像拼凑起来的积木,随时可能散架。

(二)传统工艺的局限性分析

传统钻孔攻牙工艺在薄壁冷液管上操作时,切削力就像一个调皮的捣蛋鬼,总是容易使管材发生形变。尤其是直径较大的环形冷液管,就像一个脆弱的大圆环,变形的风险更高。想象一下,在加工过程中,管材就像一块软泥,被切削力肆意揉捏,原本规则的形状变得歪歪扭扭,这对于对精度要求极高的冷液管来说,简直是一场灾难。

切削产生的毛刺和粗糙孔壁,就像管道里的障碍物,不仅影响冷液的流畅输送,降低了冷却效率,还可能成为腐蚀源,就像隐藏在暗处的定时炸弹,随着时间的推移,逐渐侵蚀管材,缩短设备的使用寿命。对于需要高精度螺纹连接的冷液管,传统工艺就像一个蹩脚的工匠,难以保证同轴度,导致螺纹配合不良,存在泄漏隐患,一旦在使用过程中发生泄漏,不仅会影响设备的正常运行,还可能造成严重的安全事故。

二、热熔钻孔攻牙机:专为薄壁管材打造的加工利器

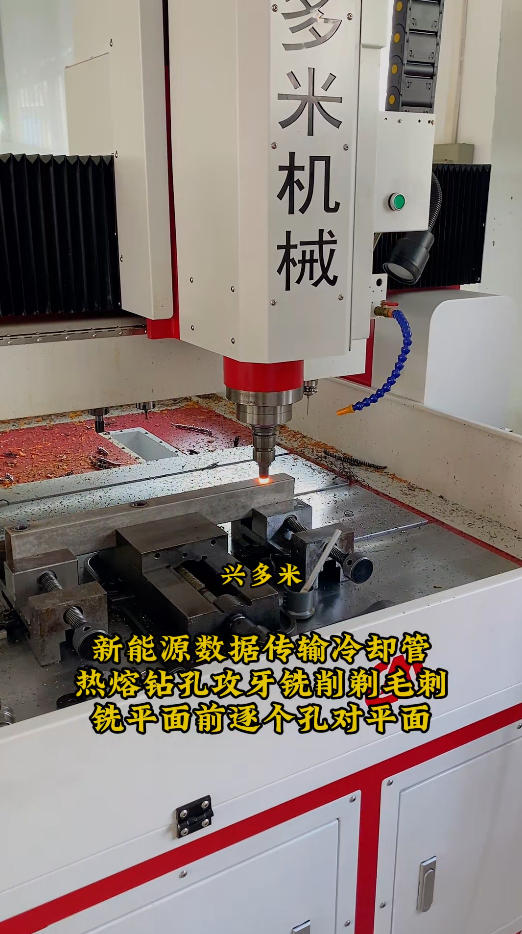

(一)核心工作原理:摩擦生热 + 塑性成型,无屑加工新革命

在科技飞速发展的时代,热熔钻孔攻牙机犹如一颗璀璨的新星,为薄壁冷液管加工带来了革命性的变革。它的工作原理充满了科技的魅力,就像一场神奇的魔法表演 。

热熔钻孔攻牙机配备了高速旋转的碳化钨合金刀具,也就是我们所说的热熔钻。当这把神奇的热熔钻与冷液管表面亲密接触时,一场激烈的摩擦盛宴就此展开。高速旋转产生的强大摩擦力,就像一个超级发热器,瞬间使接触区域的温度飙升至 650 - 750℃,这个温度足以让局部金属变得像融化的巧克力一样柔软。在轴向压力这位 “大力士” 的作用下,软化的金属仿佛被一只无形的手引导着,沿着刀具的锥面欢快地流动,逐渐形成一个向上凸起的衬套,同时也顺利完成了钻孔的动作,而且整个过程没有产生任何切削碎屑,就像一位优雅的舞者,轻盈地完成了表演,却没有留下一丝痕迹。

完成钻孔后,热熔钻孔攻牙机迅速切换到高精度攻牙刀具模式。此时,利用刚刚成型的衬套内壁,就像在精心准备好的舞台上进行表演一样,精准地加工出螺纹,完美实现了钻孔与攻牙工序的无缝衔接,就像接力赛中的两位选手,配合得默契十足。这种无屑加工方式,彻底摒弃了传统切削的种种弊端,简直就是为薄壁冷液管的精密加工量身定制的神器,为冷液管加工行业开辟了一条全新的道路。

(二)技术优势:效率、精度、质量三重提升

高效加工,缩短工艺流程

热熔钻孔攻牙机就像一位不知疲倦的超级工人,加工效率高得惊人。在短短数秒内,就能一气呵成地完成从钻孔到攻牙的全过程,相比传统工艺,效率就像坐了火箭一样,提升了 50% 以上。而且,它还有一个厉害之处,就是在加工过程中无需更换工件装夹,这就大大减少了停机时间。对于那些批量生产冷液管的企业来说,这简直就是福音,不仅能显著降低人工成本,还能节省大量的时间成本,就像为企业装上了一台高效的生产引擎,让生产速度一路狂飙 。

精准成型,保障连接可靠性

在精度方面,热熔钻孔攻牙机就像一位追求完美的艺术家,通过精准控制刀具的转速、压力和进给量,能够精确地形成 3 倍于管材壁厚的衬套,这就为攻牙提供了充足的材料,就像为建筑高楼打下了坚实的地基。有了充足的材料,螺纹牙数增加了,连接强度也得到了大幅提升。同时,它在钻孔与攻牙时的同轴度误差极小,小于 0.05mm,螺纹精度更是达到了 ISO 6H 级的高标准。这就意味着,用它加工出来的冷液管,螺纹连接紧密无比,就像两个咬合紧密的齿轮,能有效避免泄漏风险,尤其适用于高压工况下的汽车冷却系统冷液管,为汽车的稳定运行提供了可靠的保障。

表面优质,减少后续处理

热熔钻孔攻牙机加工出来的冷液管,表面质量堪称一流。形成的孔壁光滑得就像镜子一样,没有一丝毛刺,表面粗糙度 Ra≤1.6μm,这就意味着无需再进行额外的去毛刺或抛光工序,为企业节省了不少成本和时间。而且,在加工过程中,金属组织因为热塑性变形得到了强化,就像运动员经过高强度训练后变得更加强壮一样,衬套区域的硬度提升了 20% - 30%,这大大增强了冷液管的抗疲劳和耐腐蚀性能。对于工业反应器中那些需要接触腐蚀性介质的冷液管来说,这无疑是延长使用寿命的法宝,能让设备更加稳定地运行,为工业生产保驾护航 。

三、实际应用场景:从汽车制造到工业设备,多领域验证价值

(一)汽车冷却系统:薄壁防冻液管的精密加工

在汽车制造的舞台上,热熔钻孔攻牙机在汽车冷却系统的薄壁防冻液管加工中,堪称一位耀眼的明星。以奥迪 A4L 等车型的冷却液管生产为例,这些冷却液管通常采用铝合金管材,虽然铝合金材质具有重量轻、散热性能好等优点,但也带来了加工上的难题,其壁厚仅为 0.8mm,非常薄,就像一层脆弱的纸张 。

在过去,采用传统加工方法时,常常会出现管壁塌陷的问题,就像被重物压垮的帐篷一样,原本规则的管壁变得凹凸不平。而且,螺纹滑牙的情况也时有发生,就像齿轮之间的咬合出现了问题,导致连接不牢固。这些问题不仅影响了产品的质量,还增加了生产成本和生产周期。

而热熔钻孔攻牙机的出现,彻底改变了这一局面。它通过 360 度旋转钻孔,就像一个精准的舞者,在管材上轻盈地舞动,同时配合挤压丝锥攻牙,成功在管材上形成了 2.4mm 高的衬套,就像为管材穿上了一层坚固的铠甲。攻制的 M6 螺纹,经过严格的气密性测试,在 1.5MPa 的高压下,依然能够保持无泄漏,就像一个密封良好的容器,滴水不漏 。

不仅如此,热熔钻孔攻牙机还大大提高了生产效率。加工效率从传统工艺的 120 秒 / 件,大幅提升至 45 秒 / 件,就像从步行变成了奔跑。不良率也从原来的 8% 降至 1% 以下,产品质量得到了显著提升,为汽车冷却系统的可靠性提供了有力保障,让汽车在行驶过程中,发动机能够始终保持冷静,稳定运行 。

(二)工业反应器冷液管:耐高温高压的可靠连接

在新能源航空生物燃料生产的固定床加氢反应器中,冷液管肩负着至关重要的使命。这里的冷液管需要在高温(300℃以上)和高压(5MPa)的极端环境下,均匀分布冷液,确保反应器内的化学反应能够顺利进行,就像一位精准的指挥官,指挥着冷液的流动 。

针对 3mm 壁厚的不锈钢冷液管,热熔钻孔攻牙机再次展现出了它的强大实力。通过摩擦生热的原理,它在加工过程中形成了均匀的衬套,就像为冷液管打造了一个坚固的支撑结构。攻制的螺纹与法兰连接紧密,就像两个紧密拥抱的朋友,经长期运行测试,未出现因加工缺陷导致的泄漏或变形,为反应器的稳定运行提供了可靠的保障 。

与传统焊接螺母工艺相比,热熔钻孔攻牙机具有明显的优势。它减少了焊接热影响区对管材性能的损害,就像避免了一场火灾对建筑物的破坏,让管材能够保持原有的性能。同时,还避免了焊渣残留堵塞排出孔的问题,确保冷液能够均匀分布,就像畅通无阻的道路,让冷液能够顺利地到达需要的地方,提升了催化剂的效率和反应器的稳定性,为新能源航空生物燃料的生产贡献了重要力量 。

四、选型与应用建议:让设备价值最大化

(一)根据冷液管材质与规格合理选型

在选择热熔钻孔攻牙机时,就像为不同身材的人挑选合适的衣服一样,需要充分考虑冷液管的材质与规格。不同材质的冷液管,就像性格各异的伙伴,有着不同的 “脾气”,需要匹配不同的热熔钻头和攻牙参数 。

对于铝合金材质的冷液管,它质地相对较软,就像一块柔软的面团,加工时可以选择普通的碳化钨热熔钻,这种钻头就像一把锋利的刀,能够轻松地在铝合金上钻孔。而当面对不锈钢材质的冷液管时,由于不锈钢硬度较高,就像一块坚硬的石头,这时就需要采用含钴的热熔钻,钴元素的加入就像给钻头注入了一股强大的力量,大大提高了钻头的耐磨性,使其能够在不锈钢上顺利钻孔 。

冷液管的规格也是选型的重要依据。对于直径大于 50mm 的环形冷液管,它就像一个大大的呼啦圈,为了实现 360 度旋转钻孔,确保圆周方向加工精度一致,可选择四轴联动设备。这种设备就像一个灵活的舞者,能够在管材的各个方向上自由舞动,精准地完成加工任务 。

此外,设备的自动化程度也不容忽视。具备自动换刀功能的设备,就像一个训练有素的士兵,能够迅速地更换武器,提高加工效率;参数记忆功能则像一个记忆力超强的助手,能够记住各种加工参数,方便在加工不同规格冷液管时快速切换,以适应多规格冷液管的柔性加工需求,让生产更加高效、便捷 。

(二)优化工艺参数,保障加工一致性

在使用热熔钻孔攻牙机加工冷液管时,就像一场精心策划的演出,每一个细节都至关重要,优化工艺参数是保障加工一致性的关键 。

加工前,对冷液管进行表面清洁是必不可少的步骤,就像为演员上台前整理妆容一样。要去除管材表面的油污和氧化层,这些杂质就像舞台上的障碍物,会影响热熔效果。可以使用专用的清洁剂和工具,将管材表面擦拭得干干净净,为后续的加工做好准备 。

根据管材壁厚设定合适的转速和进给压力是工艺参数优化的核心。一般来说,转速通常在 2000 - 4000rpm 之间,进给压力在 0.5 - 1.5MPa 之间。管材壁厚越薄,就像一张薄薄的纸张,转速应越高,这样才能快速形成熔融层,就像快速点燃一团火焰,减少热传导导致的管材变形 。

为了找到最佳的加工参数,建议先进行试加工,就像彩排一样。通过测量衬套高度、螺纹精度和管材表面温度等指标,对参数进行微调,直到达到最佳加工效果。然后,将这些最佳参数记录下来,建立标准化工艺文件,就像制定一份详细的剧本,确保批量生产时的一致性,让每一件产品都能达到高质量的标准 。

五、行业趋势:热熔工艺推动冷液管加工迈向高效精密时代

随着汽车轻量化、工业设备小型化的发展,冷液管朝着更薄壁、更复杂结构的方向演进,对加工技术的要求日益严苛。热熔钻孔攻牙机凭借无屑加工、高精度、高效率的优势,正从传统管材加工领域向高端装备制造延伸,成为冷液管加工的主流选择。未来,随着智能化技术的融入,设备将具备更精准的温度控制、加工状态监测功能,进一步提升加工质量和自动化水平,为冷液管在新能源、航空航天等领域的应用提供更强有力的技术支撑。

热熔钻孔攻牙机通过技术创新,有效解决了冷液管加工中的薄壁变形、精度不足等难题,为汽车、工业设备等行业带来了高效精密的加工解决方案。对于加工企业而言,拥抱这一新技术不仅能提升产品质量和生产效率,更能在日益激烈的市场竞争中抢占先机。你是否在冷液管加工中遇到过类似问题?欢迎留言分享你的经验与需求,一起探讨行业前沿技术!

- 上一篇:数控钻孔机的使用寿命有多长?

- 下一篇:数控钻床:现代制造业的精度革命与应用指南